MAIN PIPE

メインパイプ

メインパイプはレースシーンでもよく使われる7N01材を使用。7N01材は高強度で溶接性に優れており、溶接による熱で一度強度が落ちてしまいますが、常温で一定期間おくと強度が回復する特性を持ち合わせています。

スイングアームの仕様に合わせて、メインパイプをメタルソーでカットします。

図面と照らし合わせてパイプ先端とピボット部の加工をします。パイプにけがき線を入れ、コンターで加工していきます。

メインパイプをバーナーで炙りながら曲げていきます。角度、曲げ位置、曲げが均一になるように慎重に行います。

パイプの先端部を、高い技術力が要求されるTIG溶接で職人が溶接していきます。

フライス盤でピボット部分を削ります。削った所はピボットがピッタリと収まり、溶接距離が増える為、強度が上がります。

左右のパイプをつなぐセンターパイプに、プレスを使ってG-STRIKERの刻印を押します。

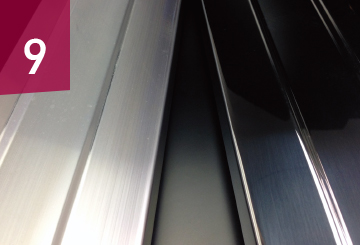

パイプ加工後、表面を職人の手で磨き上げていきます。バフ研磨することでスイングアームの質感が格段に向上します。

研磨後はパイプ表面に美しい光沢が得られます。

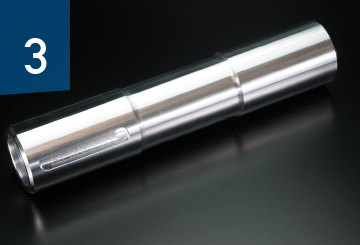

pivot

ピボット

ピボットは7N01材を使用。日本特有の材料で強度が極めて高く、溶接性に優れています。

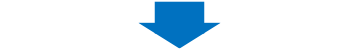

旋盤にセットしパイプ端面を削ります。端面を削るのは基準面を作る意味でもあります。その後、ピボットの側面、ベアリング部を削ります。

ただの円柱型にするのではなく、ウエスト加工を施し、一手間を加えます。ウエスト加工は軽量化とデザイン性を高めます。

ピボット加工後、マシニングセンターで、ピボット本体にシリアルナンバーを刻印します。

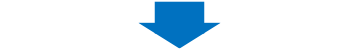

AXLE BLOCK

アクスルブロック

A5083アルミ無垢材を使ってチェーン引き、サス受け部品を作ります。

大量の工具を使い分けることで、アルミブロックを様々な形状に加工します。

アルミブロックを5軸マシニングで加工していきます。2工程に分け、ブロックの6方向から切削を施していきます。精度、切削痕などを考慮してプログラミングします。

切削後、職人が一つ一つ手と目で確認をし、仕上げていきます。

アルミ無垢材から削り出されたアクスルブロック。標準でOWタイプを採用しているのも特徴です。

welding

溶接、まとめ

上記のメインパイプ、ピボット、アクスルブロックで作り上げた部品を溶接し、

各部の修正やベアリング圧入作業等を行い仕上げます。

各部の修正やベアリング圧入作業等を行い仕上げます。

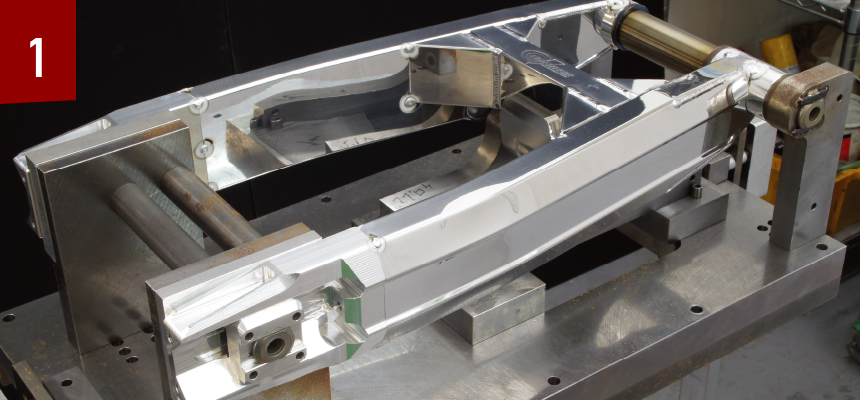

溶接に使う部品を治具に固定します。一度治具にセットし、仮止めするために点付け溶接を行います。

点付け後、本溶接を行います。スイングアームは熟練スタッフが1本1本丹精込めて溶接しています。

溶接後、各部品の寸法を細かく調べ、歪みを修正していきます。その後ベアリングなどを圧入するまとめ作業を行います。

各部最終チェックを行い、お客様の元に届けられます。